На сессии 5, которая прошла во время горнопромышленного форума МАЙНЕКС Россия-2016, ее участники предлагали различные решения, позволяющие оптимизировать перемещение грузов и людей, необходимых для работы предприятий. Среди вариантов – использовать улучшенные версии самосвалов, заменить их на конвейеры, использовать комбинации различных способов в шахтах и, наконец, заключать долгосрочные контракты, чтобы более выгодно довезти грузы до самого предприятия.

Вице-президент и руководитель Scania Mining Бьорн Винблад представил решения Scania для горнорудного бизнеса, заверив, что их пригодность для горного дела проверена по всему миру. Господин Винбланд привел примеры использования тяжелой техники в Индонезии, Швеции, Индии.

Вице-президент и руководитель Scania Mining Бьорн Винблад представил решения Scania для горнорудного бизнеса, заверив, что их пригодность для горного дела проверена по всему миру. Господин Винбланд привел примеры использования тяжелой техники в Индонезии, Швеции, Индии.

Повысить эффективность горнорудных операций можно, благодаря более эффективному использованию времени (c помощью организации очереди), более качественной загрузке (с помощью технологии carry-back), снижению проблем в процессе перемещения (c помощью «мягких дорог») и улучшению операционной эффективности, что, в целом, приводит к экономии на операционных затратах.

Господин Винблад пообещал своим клиентам высокую эффективность, низкую себестоимость, безопасность и устойчивость.

После Бьорна Винблада слово взял его конкурент Андрей Минькин, который рассказал про использование крутонаклонного конвейера.

После Бьорна Винблада слово взял его конкурент Андрей Минькин, который рассказал про использование крутонаклонного конвейера.

Сославшись на исследования Брюса Кеннеди и проф. Гёргина, он сообщил, что от 43% до 60% общих расходов при добыче открытым способом составляют транспортные расходы, связанные с использованием традиционных карьерных самосвалов.

Максимальный угол наклона рамп по которым передвигаются самосвалы в большинстве случаев не превышает 5°, и, при полезной нагрузке 130-400т, такой самосвал вынужден перемещать в среднем 100-260т собственного веса. Высокие издержки на эксплуатацию, обслуживание и ремонт самих самосвалов и дорог послужило основной мотивацией для разработки конвейера Шеврон-МегаПайп. Господин Минькин показал четыре возможных технологии перемещения груза с глубины карьера – карьерный самосвал под углом наклона до 5°, транспортная линия из нескольких обыкновенных ленточных конвейеров, построенная по принципу «зигзага» и включающая в себя несколько устройств передачи груза, с углом наклона не более 20°, СКИП-конвейер для углов наклона в интервале от 50° до 80° и конвейера Шеврон-МегаПайп для углов наклона от 20° до 50°.

Результаты технико-экономического сравнения этих технологий для карьера глубиной 220м и производительности 3000т/ч по показателям потребляемой энергии, выбросов СО2, капитальным затратам на энергию и длину пути проходимого грузом до верхнего борта карьера показали, что по капзатратам на энергию использование карьерных самосвалов почти в 9 раз дороже других технологий.

Андрей Минькин предложил решение для этого карьера: на дне карьера из первичной дробилки материал подается на короткий перегрузочный ленточный конвейер и далее на стационарный трубчатый шевронный ленточный конвейер, который транспортирует груз наверх.

Отдельное внимание докладчик уделил приводу, мощность которого должна быть 1 МВт и выше для карьеров глубиной более 100 м и производительности выше 4 тыс. тонн в час. Для таких нагрузок, по мнению докладчика, подходит электропривод по технологии «ДиректДрайв» производства компании Siemens. У них полностью отсутствует редуктор, а допуски на монтаж более «либеральны» в сравнении с обычными асинхронными приводами. Пока максимальная мощность «ДиректДрайв»-привода ограничена 8 МВт, Siemens ведет разработки более мощных приводов.

Андрей Минькин показал экспериментальную установку и результаты экспериментов по определению максимального угла наклона конвейера для трубчатых лент МегаПайп с шевронными профилями и без них. В качестве крупнокускового сыпучего груза был выбран первично дробленный диабаз с кусковатостью 250мм. Угол наклона варьировался мобильным краном. Оказалось, что максимальный угол наклона трубчатого конвейера с лентами без шевронов составляет около 30°, а с шевронами высотой 50мм – около 45°.

Результаты экспериментальных исследований ударостойкости и износа шевронных профилей крупнокусковыми абразивными сыпучими грузами показали, что, если взять за основу конвейер длиной ок. 1000 м со скоростью движения 4,2 м/с и производительностью 5000т/ч, оказывается, что профили будут служить более 5 лет.

Исходя из того, что большинство эксплуатируемых сегодня в мире карьеров обладают глубиной от 100 до 400м и углом наклона от 30° до 50°, были выбраны параметры конвейерной трассы для карьера глубиной около 400м. Для этих параметров подошел конвейер Шеврон-МегаПайп длиной 1026м со скоростью транспортировки ок. 4,2м/с и производительностью 5000т/ч, оснащенный одним 8-МВт приводом «ДиректДрайв» и резинотросовой шевронной трубчатой лентой St5000 (прочностью 5000Н/мм) с шириной 3000мм для внешнего диаметра трубы 830мм для транспортировки крупнокусковой (250мм) медной руды.

Такой конвейер обеспечивает рентабельную транспортировку руды и вскрышных пород с кусковатостью до 350мм для глубоких карьеров и высоких производительностей при углах наклона борта до 45 °.

Директор по МТО Highland Gold Юрий Фролов предложил свой способ сократить транспортные затраты.

Директор по МТО Highland Gold Юрий Фролов предложил свой способ сократить транспортные затраты.

Для перевозки грузов на Многовершинное использовался маршрут через Комсомольск-на-Амуре и Николаевск-на-Амуре. Всего необходимо перевозить 27,84 тыс. тонн грузов. Благодаря мероприятиям по сокращению затрат, удалось снизить их на 10%. Одна из причин этого – заключение долгосрочных контрактов, которые, с одной стороны, гарантировали предоставление услуг, а с другой – позволяли сэкономить.

Проанализировав производственные программы, компания смогла сформировать лоты, чтобы отобрать поставщиков. Были унифицированы тарифы, гарантированы объемы заказов подрядчикам по системе 2+3 (два года гарантированный контракт с возможностью продлить его на три года).

Руководитель направления горное дело компании «Навгеоком» Дмитрий Сизов показал, как работает система предотвращения столкновений (СПС) на руднике. Подробно описав достоинство своей команды, докладчик перешел к продукту – самой системе. Дмитрий Сизов заверил, что система надежная:

Руководитель направления горное дело компании «Навгеоком» Дмитрий Сизов показал, как работает система предотвращения столкновений (СПС) на руднике. Подробно описав достоинство своей команды, докладчик перешел к продукту – самой системе. Дмитрий Сизов заверил, что система надежная:

Некоторые системы продолжают эксплуатироваться через 6 лет после первоначального монтажа. Работают они в различных экстремальных условиях (дождь, холод, жара).

СПС должны нивелировать риски, возникающие при движении самосвалов: слепые зоны, усталость водителей, близость оборудования и отсутствие информации о местонахождении. Все решения интегрируются с внешними системами управления парком техники.

Затем господин Сизов подробно объяснил, как можно решить каждую проблему. Весь движущийся транспорт оснащен датчиками, сообщающимися со спутником и связанные друг с другом по прямому радиоканалу. С диспетчерской информация передается по стандарту WiFi или GSM. Информация о местонахождении может быть представлена в трех вариантах: светодиодный индикатор, схематичный вид сверху и схематичное изображение плюс изображение с видеокамер.

СПС может вести запись на черный ящик, Предупреждать о превышении скорости, использовать фиксированные виды опасности на карте, вводить динамическое обозначение опасности, обновлять ПО, мониторить весь парк техники и предоставлять отчетность.

Еще одна опция – именной доступ к технике, который позволяет собирать аналитику по конкретным водителям и не позволяет посторонним запускать оборудование.

Дмитрий Сизов представил также систему QuickMount (на нее подана патентная заявка). Она предназначена для автомобилей, временно заезжающих на рудник. Ее установка и демонтаж занимают около минуты, она может работать автономно или от мощностей автомобиля.

Коммерческий директор Ferrit Барбора Величкова представила возможности своей компании и, в частности, ее испытательного полигона.

Коммерческий директор Ferrit Барбора Величкова представила возможности своей компании и, в частности, ее испытательного полигона.

Для транспортировки грузов в шахтах можно использовать вертикальный транспорт, а также напочвенный рельсовый транспорт (максимальный угол наклона 3°), колесный транспорт (максимальный угол наклона 15°) и монорельсовую подвесную дорогу (максимальный уклон 30°).

Затем госпожа Величкова представила плюсы и минусы каждого вида транспорта.

Важный момент по оптимизации транспортной системы шахты – использование контейнеров и сочетание различных видов транспорта. Важно, чтобы при их смене груз из контейнеров не перегружался. Использование контейнеров позволяет снизить общее количество транспортных единиц до 30%.

В качестве примера эффективной транспортной системы в шахте госпожа Величкова привела комбинацию напочвенного рельсового транспорта и подвесного транспорта.

Еще один эффективный вариант – сочетание колесного и подвесного транспорта. Как это может происходить, Барбора Величкова показала на примере шахты по добыче платины. Также она привела схему расчетов, которая позволяет оценить, какой вид транспортировки или их сочетание окажутся для конкретной шахты наиболее экономически привлекательными.

В целом же оптимизация шахтного транспорта позволяет планировать и управлять перемещениями из центрального диспетчерского пункта, что, в свою очередь, позволит без задержек вести проходку и добычу без задержек. Кроме того, снижаются эксплуатационные расходы, повышается безопасность.

Заместитель коммерческого директора по стратегическому развитию в России, Жефко Алексей Кравченко показал, как, по его мнению, можно оптимизировать затраты на логистическую систему предприятия.

Заместитель коммерческого директора по стратегическому развитию в России, Жефко Алексей Кравченко показал, как, по его мнению, можно оптимизировать затраты на логистическую систему предприятия.

В начале господин Кравченко представил, как выстроены системы снабжения предприятия. Затем он показал, что далеко не все то, что называется оптимизацией, ею является.

Докладчик предложил оптимизировать систему снабжения, переведя ее на аутсорсинг. В классическом варианте (внутри компании) она перегружена второстепенными задачами, тогда как аутсорсинг позволяет сосредоточиться на основной деятельности предприятия. Выстроить отношения на аутсорсинге можно, используя концепцию 4PL. Чтобы она заработала, сначала необходимо провести аудит. Это позволить определить базовый уровень и его показатели, чтобы в дальнейшем иметь возможность их улучшать. Делать это можно, благодаря выстраиванию процессов (закупки, выставления счетов, отчетности, а также операционных процессов), оптимизации персонала, сбора данных и контрактов с поставщиками.

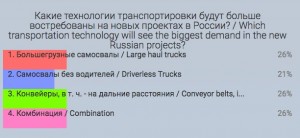

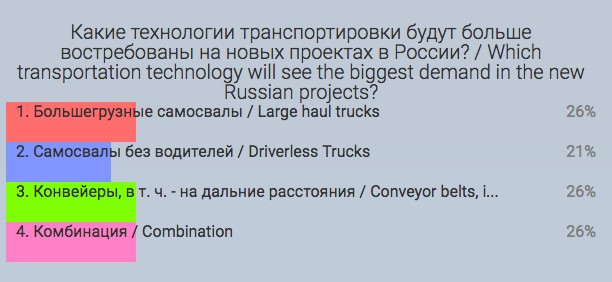

Результаты блиц-опроса аудитории, проводившегося в начале сессии